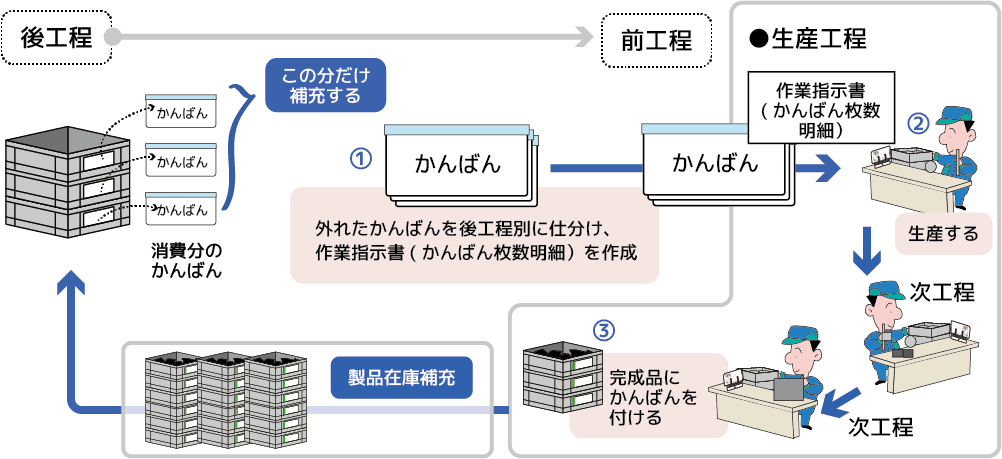

伝統的 後補充方式への適応

着眼点

①人が作業することによる 手仕分け工数と不正確さ。

作業指示書(かんばん枚数明細)を紙で手書きで作成している。作業集約情報がない。

②生産作業時の着手、終了時刻などの4W2H情報(いつ(When)・どこで(Where)・だれが(Who)・なにを(What)・いくつ(How many)・どうした(How)※作った、運んだetc..)が収集できていない。

工程ごとの作業実績、製品トレーサビリティが取れていない。情報伝達媒体が存在していない。

③生産終了後の作業日報はかんばん明細票の転記で、手書きなので後日システムにKEY入力している。

(入力間違い・不正確、入力作業時間がかかる)

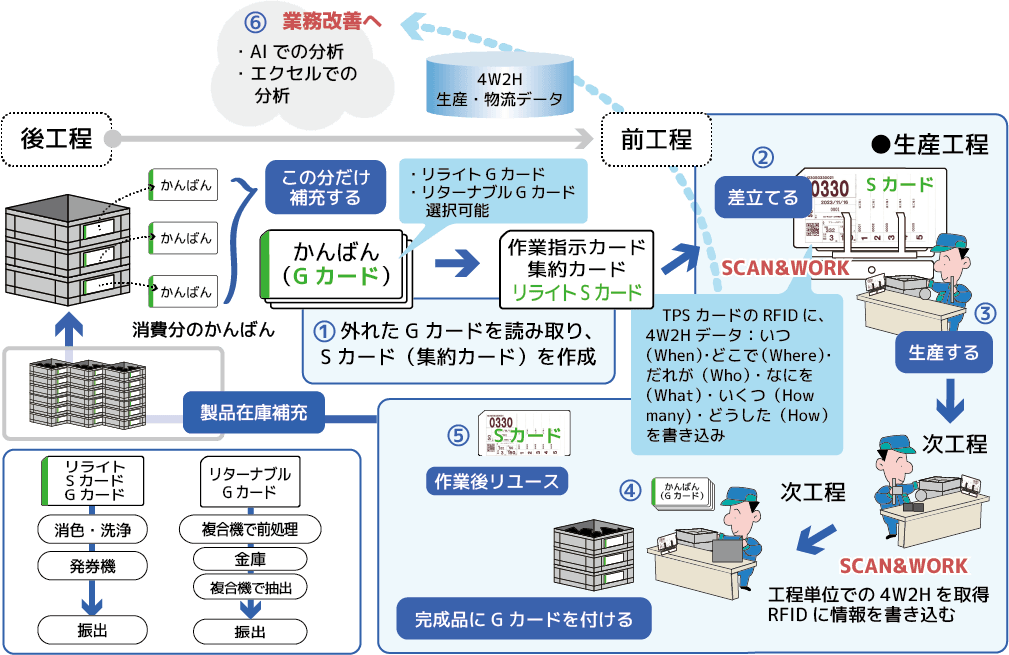

改善手段

①情報集約カード:Sカード ※後工程への作業指示票 を採用する。

SカードはリライトTPSカードで、RFID入り。

②現在使用中のリターナブルかんばんをTPSカードに置き換える。

※TPSカードは、

リライトGカード(リライトカード):片面または両面印刷可能&RFID入り と

リターナブルGカード(ビニールケース入り):両面印刷可能&RFID入り の選択が可能。

お客様の使用環境に合わせてお選びください。

Sカード(集約カード):後工程への作業指示票 はリライトTPSカードが最適。

運用

①外れたかんばん(Gカード)を読み取り、リライトTPS「Sカード」(集約カード※後工程への作業指示票)を発券

・リターナブルTPS Gカード利用の場合は、金庫かんばんから該当かんばんを抽出して区分後、Sカードと丁合

・リライトTPS Gカード利用の場合は、読み取りを行いSカードを発券

②生産工程:Sカード差立て➡生産 ※かんばん差し端末利用でSCAN&WORKを実現

③TPSカードにより、作業開始・終了時刻など4W2H情報を取得

(いつ(When)・どこで(Where)・だれが(Who)・なにを(What)・いくつ(How many)・どうした(How)※作った、運んだetc..)

④作業後、Sカードと収容器(現品入り)にGカードをつけて後工程に渡す。リライトTPSカードの場合は工程でオンデマンド発券が可能。

⑤最終工程での作業終了後「Sカード」は洗浄・消去後 繰り返し再利用※1

⑥作業現場からの4W2H情報をAIなどで分析し、業務改善の情報とする。

※1 最終工程を終了した後はネットワークにデータを送り、Sカードは発券場所に返却、印字情報を消去、カードを洗浄して再利用。

期待できる効果

●TPSカード採用による「紙媒体」の削減

●Sカード(集約カード)発券による 情報伝達および情報収集機能

●RFIDによる製造トーレサビリティの取得

●TOTAL&TPSによる「SCAN&WROK」の実現

●RFIDによる4W2Hデータ(いつ(When)・どこで(Where)・だれが(Who)・なにを(What)・いくつ(How many)・どうした(How)※作った、運んだetc..)の取得

●システム障害があってもTPSカードで情報を保持しているので、現場の端末が動いていれば作業は継続可能